Jak działa turbosprężarka VGT – przewodnik po technologii zmiennej geometrii łopatek w turbodoładowaniu

Turbosprężarka o zmiennej geometrii łopatek (VGT/VNT) pozwala na dynamiczną regulację ciśnienia doładowania poprzez zmianę kąta nachylenia łopatek w turbinie. System używany głównie w silnikach Diesla. Umożliwia optymalne doładowanie przy różnych prędkościach obrotowych silnika. Zapewnia lepszą charakterystykę momentu obrotowego i szybszą reakcję na gaz.

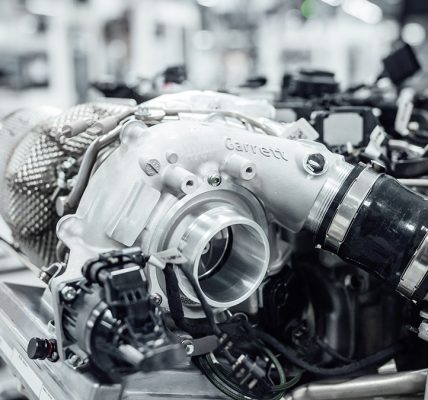

Turbosprężarka VGT (Variable Geometry Turbocharger) stanowi przełomowe rozwiązanie w dziedzinie turbodoładowania silników spalinowych. Ten zaawansowany mechanizm wykorzystuje system ruchomych łopatek kierujących, które dostosowują się do aktualnych warunków pracy jednostki napędowej. Technologia zmiennej geometrii mocno wpływa na charakterystykę pracy silnika, zwiększając jego elastyczność i wydajność w szerokim zakresie obrotów. W przeciwieństwie do klasycznych turbosprężarek o stałej geometrii, konstrukcja VGT pozwala na precyzyjne sterowanie przepływem spalin. Efektywność tego rozwiązania jest szczególnie widoczna przy niskich obrotach silnika, gdzie tradycyjne turbodoładowanie często wykazuje zjawisko „turbodziury”. Zastosowanie ruchomych łopatek kierujących sprawia, że moment obrotowy jest dostępny już od najniższych obrotów.

- Redukcja opóźnienia reakcji turbosprężarki

- Zwiększenie momentu obrotowego w niskim zakresie obrotów

- Optymalizacja spalania i redukcja emisji spalin

Zasada działania układu zmiennej geometrii

System VGT wykorzystuje elektromechaniczny lub pneumatyczny mechanizm sterujący, który kontroluje położenie łopatek kierujących. Precyzyjne sterowanie przepływem spalin przez turbinę odbywa się poprzez zmianę kąta nachylenia łopatek (określaną jako wariabilność geometryczna). Konstrukcja ta umożliwia dynamiczne dostosowanie przekroju kanału przepływowego do aktualnego obciążenia silnika. Działanie układu jest nadzorowane przez sterownik silnika, który na podstawie wielu parametrów, np.: prędkość obrotowa, położenie przepustnicy czy ciśnienie doładowania – dobiera optymalne ustawienie łopatek.

Zaawansowane aspekty technologii VGT

Najważniejszym elementem wpływającym na trwałość turbosprężarki VGT jest system chłodzenia i smarowania: Wysokie temperatury spalin (sięgające nawet 800°C) wymagają zastosowania specjalnych materiałów i rozwiązań konstrukcyjnych. Mechanizm regulacji łopatek musi pracować niezawodnie w ekstremalnie trudnych warunkach. „Serce układu” stanowi zespół łopatek wykonanych ze stopów niklu i chromu, które wyróżniają się wyjątkową odpornością na wysokie temperatury i korozję. Aktualnie turbosprężarki VGT wykorzystują zaawansowane systemy sterowania – od prostych siłowników pneumatycznych po elektromagnetyczne aktuatory sterowane bezpośrednio przez moduł ECU. Jak osiągnąć optymalną sprawność układu doładowania? To pytanie stało się punktem wyjścia dla rozwoju systemów zmiennej geometrii.

VGT w turbosprężarkach – ciche serce mocy nowoczesnych silników

System VGT (Variable Geometry Turbocharger) to technologia, która zrewolucjonizowała działanie turbosprężarek w silnikach wysokoprężnych. Zmienne łopatki kierujące w turbinie umożliwiają precyzyjne sterowanie przepływem spalin, daje to znacznie lepszą charakterystykę pracy silnika w całym zakresie obrotów. Z pomocą elektronicznego sterowania kątem nachylenia łopatek, turbosprężarka może szybko reagować na zmiany obciążenia silnika.

W przeciwieństwie do tradycyjnych turbosprężarek ze stałą geometrią, system VGT eliminuje efekt tzw. turbodziury i opóźnienia w reakcji na wciśnięcie pedału gazu. Technologia ta znalazła zastosowanie głównie w silnikach Diesla, gdzie daje efekt najlepiej ze względu na wyższe temperatury spalin.

Zaawansowana konstrukcja łopatek kierujących wymaga precyzyjnego wykonania i odpowiednich materiałów odpornych na wysokie temperatury. Właśnie dlatego turbosprężarki VGT są droższe w produkcji, ch zalety mocno przewyższają dodatkowe koszty, dając lepszą dynamikę jazdy i niższe zużycie paliwa.

Inteligentne sterowanie ciśnieniem doładowania – podstawa do efektywności diesla

System sterowania ciśnieniem doładowania w silnikach Diesel stanowi ważny element wpływający na wydajność i ekonomię pracy jednostki napędowej. Nowoczesne układy wykorzystują zaawansowane czujniki i sterowniki elektroniczne do precyzyjnej kontroli ilości powietrza wtłaczanego do komór spalania. Najważniejszym elementem jest turbosprężarka, której prędkość obrotowa jest regulowana przez zawór wastegate lub łopatki o zmiennej geometrii (VGT).

- Kontrola ciśnienia doładowania w czasie rzeczywistym

- Adaptacja do warunków atmosferycznych

- Redukcja opóźnienia reakcji turbosprężarki

- Optymalizacja spalania paliwa

- Zmniejszenie emisji szkodliwych substancji

- Zwiększenie momentu obrotowego w niskim zakresie obrotów

Dzięki elektronicznej kontroli, system może dostosowywać się do aktualnych warunków pracy silnika, dają namc optymalne osiągi przy zachowaniu niskiego zużycia paliwa. Zastosowanie map sterowania pozwala na precyzyjne dostosowanie parametrów pracy zależnie obciążenia i prędkości obrotowej. Nowe systemy wykorzystują technologię twin-scroll oraz elektryczne wspomaganie turbosprężarki, co mocno redukuje efekt turbodziury. Wykorzystanie zaawansowanych algorytmów uczenia maszynowego pozwala na jeszcze dokładniejsze przewidywanie optymalnych parametrów doładowania w różnych warunkach jazdy. Te rozwiązania przyczyniają się do zwiększenia responsywności silnika i poprawy luksusu jazdy.