Regeneracja turbosprężarki to nic innego, jak jej naprawa przy wykorzystaniu nowych części. Gdy zepsuta turbina trafi do warsztatu, zostaje rozebrana na części, dokładnie wyczyszczona, a każdy z jej elementów jest skrupulatnie sprawdzany i w razie potrzeby wymieniany.

Z pozoru brzmi to bardzo prosto – w praktyce jednak proces ten jest dość skomplikowany i składa się z szeregu różnych czynności, które muszą być wykonane dokładnie i w odpowiedniej kolejności, przy użyciu specjalistycznego sprzętu. Dowiedzmy się zatem, jakim zabiegom poddawana jest turbina po oddaniu jej w ręce specjalistów MSM Technic.

Najczęstszy proces regeneracji turbosprężarki w skrócie

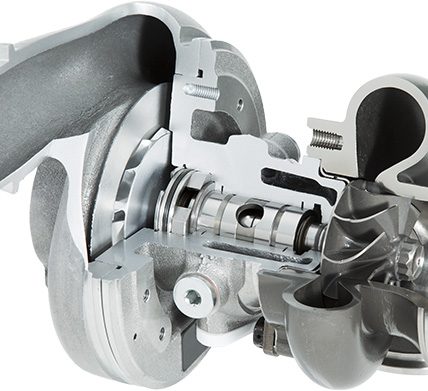

Proces regeneracji rozpoczyna się od demontażu turbosprężarki w celu identyfikacji wszelkich uszkodzeń. Następnie następuje czyszczenie, piaskowanie i wymiana rdzenia/CHRA lub montaż z nowych części. Rdzeń jest następnie wyważany przy prędkości dochodzącej do 300 000 obr/min. na specjalistycznych maszynach, a system zmiennej geometrii lub siłownik, jeśli jest obecny, jest wymieniany przed ponownym montażem z użyciem nowych śrub, jeśli jest to wymagane.

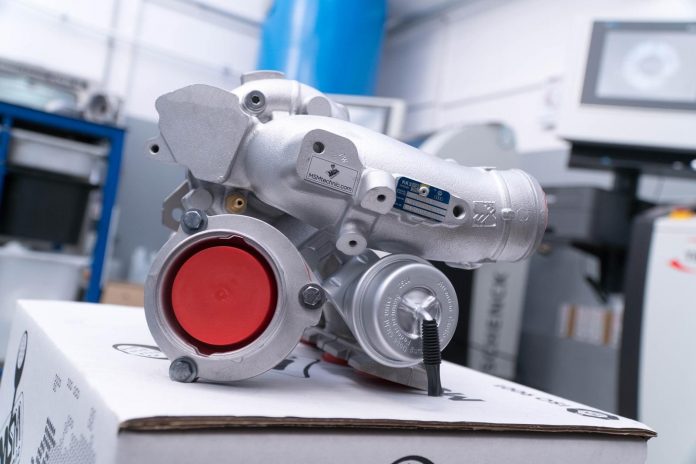

Na koniec wszystkie ustawienia i śruby są zabezpieczane przy użyciu specjalnej farby dla profesjonalnego wykończenia przed oddaniem do serwisu z gwarancją.

Demontaż turbosprężarki

Podczas demontażu, technicy rozbiorą główne części turbosprężarki i sprawdzą ich stan. Ta kontrola pomaga im zidentyfikować wszelkie potencjalne obszary problematyczne, które wymagają uwagi podczas regeneracji.

Pierwszą fazą regeneracji turbiny jest oczywiście jej wymontowanie z wnętrza pojazdu. W tym celu demontuje się zawór sterujący, odłącza muszlę wydechową oraz muszlę ssącą. Następnie demontuje się rdzeń urządzenia. Wtedy nadchodzi czas na zdiagnozowanie awarii – proces ten rozpoczyna się od dokładnego obejrzenia i znalezienia wszelkich uszkodzeń zewnętrznych (np. pęknięć na obudowie). Później turbinę rozbiera się dokładnie na części, w celu wykonania weryfikacji uszkodzeń jej poszczególnych elementów.

Kolejny krok to mycie korpusu turbosprężarki w myjce wysokociśnieniowej przy użyciu specjalnego odczynnika i jego piaskowanie lub śrutowanie.

Zabieg ten pozwoli całkowicie pozbyć się korozji oraz zanieczyszczeń. Temu procesowi poddawany jest również kolektor turbiny.

Czyszczenie i kontrola części

Po demontażu, technicy głęboko czyszczą każdą część za pomocą przemysłowego systemu czyszczącego, a następnie dokładnie sprawdzają je za pomocą specjalistycznego sprzętu w celu zidentyfikowania wszelkich uszkodzeń lub problemów związanych z zużyciem. W zależności od rodzaju koniecznej naprawy, mogą oni tylko naprawić lub wymienić niektóre elementy lub nawet całkowicie odbudować jedną lub więcej części urządzenia.

Proces regeneracji turbosprężarki

Po usunięciu zanieczyszczeń przeprowadzana jest kontrola każdej części pod kątem uszkodzeń i zużycia materiału.

W pierwszej kolejności sprawdzane są elementy obrotowe, które mogą być ponownie użyte, jeśli ich stan jest dobry. Jeśli nie, są one wymieniane na nowe części od producenta. Wszystkie elementy związane z uszczelnieniem turbiny są wymieniane niezależnie od stanu kontroli elementów rotacyjnych. Dodatkowo, wszelkie elementy nadające się do ponownego użycia zostaną poddane procesowi czyszczenia ultradźwiękowego.

Ponowny montaż turbosprężarki

Układ turbodoładowania jest montowany po wymianie uszkodzonych elementów; przed tym rdzeń turbosprężarki musi być wyważony, aby zredukować wszelkie drgania i opory. Aby to zapewnić, wałek turbosprężarki jest wyważany dwustronnie na specjalnej wyważarce, zanim zostanie potwierdzone wyważenie koła kompresji.

Następnie montowany jest rdzeń turbosprężarki, czyli koras, który jest sprawdzany pod względem szczelności, wibracji i wielu innych funkcji. Po tym montowana jest kierownica o zmiennej geometrii dla turbosprężarek o zmiennej geometrii. Na koniec montowany jest rdzeń turbosprężarki z muszlami ssącymi i wydechowymi wraz z zaworem sterującym i jego ustawieniem.

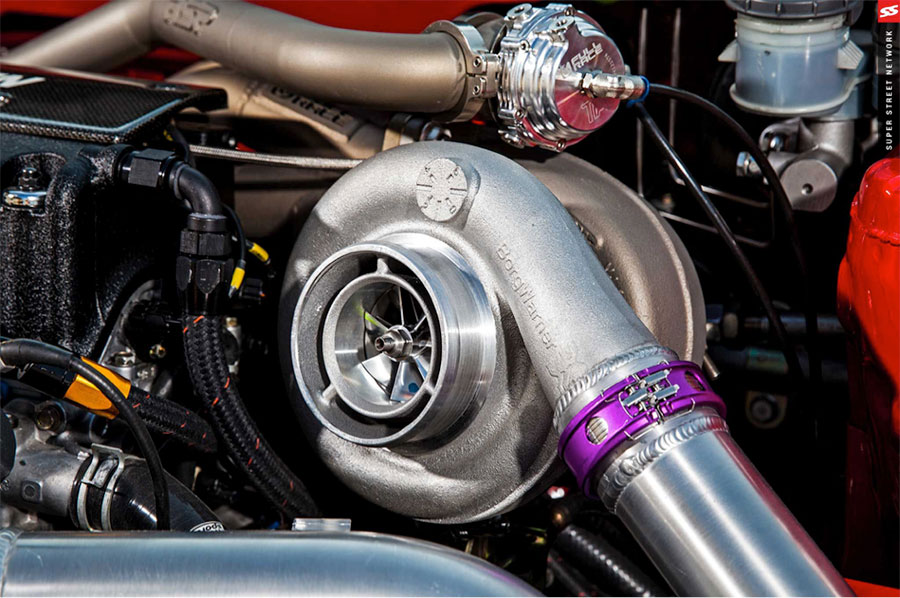

Docieranie turbiny po regeneracji

Docieranie turbosprężarki po regeneracji jest krokiem niezbędnym do uzyskania optymalnej wydajności. Zdiagnozowanie i poprawienie wszelkich wcześniejszych usterek jest kluczem do procesu naprawy. Docieranie powinno odbywać się tylko na wolnych obrotach przez około 30 minut, unikając zwiększania obrotów w tym czasie.

Dodatkowo, wymiana oleju po regeneracji jest niezbędna do prawidłowego funkcjonowania turbo i przyspieszenia po wciśnięciu pedału. Zawsze należy używać wysokiej jakości oleju, aby sprawdzić smarowanie turbosprężarki i skontrolować jej układ smarowania, a także sprawdzić pompę oleju i wlać świeży olej silnikowy. Po zakończeniu montażu, wykwalifikowany specjalista powinien obracać wałem korbowym do momentu pojawienia się płynu smarującego w odpływie turbo.